在电机设计仿真软件中,如何通过实验验证和误差修正来提高电磁性能分析的精度?

2025-7-15 5:59:48 点击:

在电机设计仿真中,通过实验验证和误差修正来提高电磁性能分析的精度,需要结合多物理场耦合仿真、精细化建模、实验数据校准以及误差源分析等方法。以下是具体策略和实施步骤:

1. 实验验证方法

(1) 实验设计与数据采集

- 关键参数测试:通过实验测量电机的空载反电势、转矩-转速特性、绕组电阻、温升曲线等关键参数,与仿真结果对比。

- 测试条件控制:确保实验环境(如温度、负载)与仿真边界条件一致,避免因环境差异引入误差。

- 多传感器协同:使用功率分析仪、红外热像仪、振动传感器等设备,全面采集电磁、热、机械数据。

(2) 仿真与实验数据对比

- 误差量化:计算仿真与实验数据的相对误差(如磁密分布误差、效率偏差),通过相关性分析(如均方根误差RMSE)评估模型精度。

- 热点定位:对比仿真与实验的温度分布,识别局部过热区域(如绕组端部),修正热源模型或散热边界条件。

2. 误差来源分析与修正

(1) 主要误差源识别

- 建模误差:几何简化(如忽略槽口倒角)、材料属性偏差(如硅钢片B-H曲线不准确)。

- 网格离散误差:气隙或永磁体区域网格过粗导致磁场计算失真。

- 边界条件误差:散热条件(如对流系数)设置不合理,影响温升预测。

(2) 修正策略

- 参数灵敏度分析:通过DOE(试验设计)筛选高灵敏度参数(如气隙长度、绕组匝数),优先修正对结果影响最大的变量。

- 材料属性校准:基于实测数据更新材料库(如铁损曲线、导热系数),尤其在高温或饱和工况下。

- 网格独立性验证:逐步加密网格直至关键参数(如转矩)变化小于1%,确保网格无关性。

3. 多物理场耦合验证

-

电磁-热双向迭代:

- 通过ANSYS Maxwell计算电磁损耗(铁损、铜损);

- 将损耗导入Fluent或Motor-CAD进行温度场仿真;

- 用温度反馈修正材料电磁属性(如电阻率),重新计算电磁场,形成闭环迭代。

- 电磁-结构耦合:分析电磁力引起的定子变形,修正气隙均匀性模型。

4. 高级优化与智能化方法

- 模型降阶(ROM):对复杂模型(如3D瞬态场)进行降阶处理,保留关键谐波成分,平衡精度与计算效率。

- AI辅助修正:利用机器学习算法(如神经网络)建立仿真误差预测模型,自动调整参数。

- 数字孪生技术:通过实时实验数据更新仿真模型,实现动态校准(如西门子MindSphere平台)。

5. 工具与流程推荐

-

仿真软件组合:

- 电磁场:ANSYS Maxwell(高精度瞬态分析)

- 热管理:Motor-CAD(快速热网络模型)

- 多场耦合:COMSOL Multiphysics(灵活性强)

-

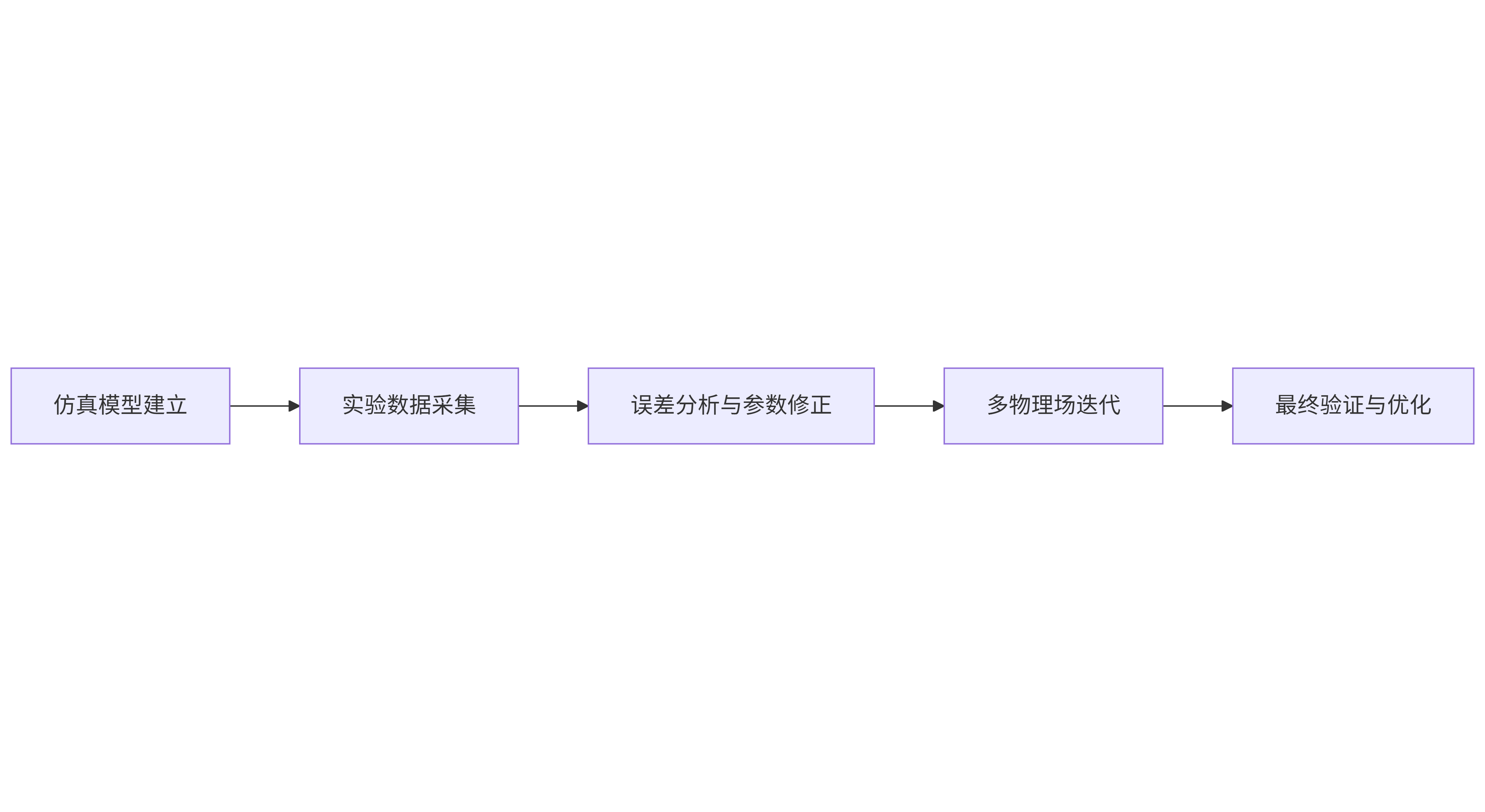

验证流程:

总结

提高电磁性能分析精度的核心在于闭环迭代:通过实验验证定位误差源,结合多物理场耦合和智能化修正方法,逐步逼近真实物理行为。例如,特斯拉电机开发中通过电磁-热耦合仿真将散热效率提升30%,正是基于严格的实验校准。建议优先选择支持参数化优化和多场耦合的工具链(如ANSYS Workbench平台),并建立标准化验证流程。

- 上一篇:如何通过实验验证和误差修正来优化电机的温升? 2025/7/15

- 下一篇:在电机设计仿真软件中,如何提高电磁性能分析的精度? 2025/7/15