离心风机噪声分析与降噪方法(ANSYS Fluent)

离心风机是现代通风系统的核心部件,其运行噪声,直接影响设备品质与使用体验。本文系统分析其噪声类型,并重点阐述如何结合现代仿真技术,对叶片与涡舌这两个关键部件进行优化,以实现有效的源头降噪。

一、离心风机噪声类型与产生机理

准确识别噪声类型是降噪的第一步,离心风机的噪声,其根源在于内部的复杂流动。

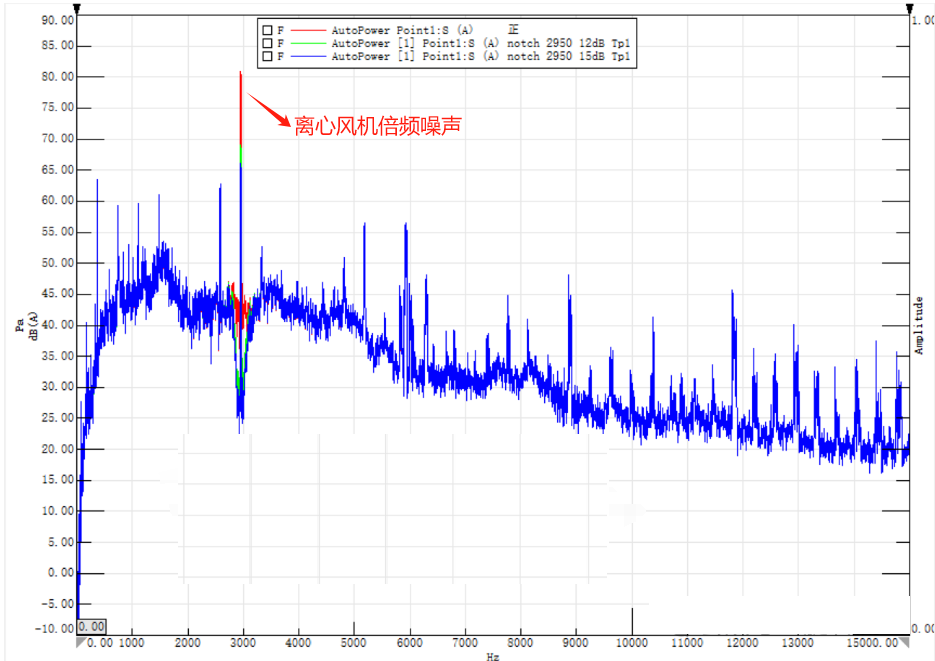

1. 离散噪声(倍频噪声)

· 产生原因:由叶片周期性通过静止部件(尤其是涡舌)产生。每个叶片掠过时,都对气流造成一次周期性扰动,形成压力脉动。

· 特点:频谱在叶片通过频率及其谐波处出现明显峰值,表现为低频“嗡嗡”声。通过瞬态流场仿真,可以清晰地捕捉到叶片通过时,在涡舌附近产生的周期性压力脉冲,这是离散噪声的直接来源。

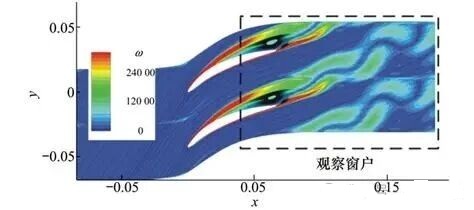

2. 宽频噪声

由内部随机的湍流运动产生,主要包括:

· 湍流边界层噪声:气流流过叶片表面时产生的随机压力脉动。

· 流动分离噪声:当气流在叶片吸力面或蜗壳壁面发生流动分离时,产生涡旋并脱落,引发噪声。

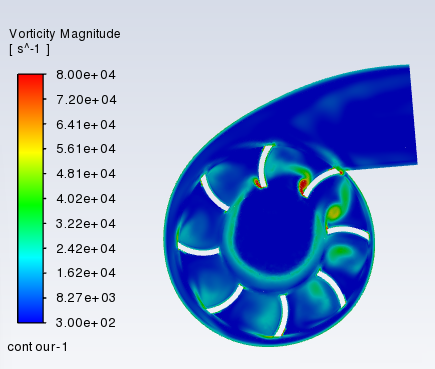

· 特点:频谱连续分布,无突出峰值,表现为“嘶嘶”的背景声。通过瞬态CFD仿真中的涡量图,可以直观地观察到这些湍流涡结构的生成与演化过程。

二、核心降噪方向一:基于流场分析的叶片优化

叶片是风机的“心脏”,其设计决定了主流区的流动品质。

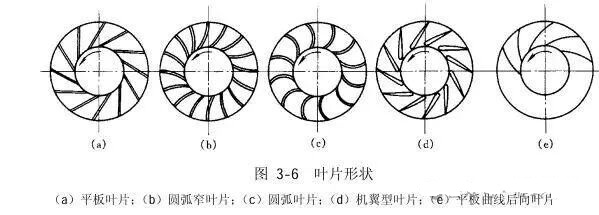

1. 叶片倾角:前倾与后倾

· 前倾叶片:其流道内易产生大范围的流动分离区,导致涡旋丛生,宽频噪声水平高。

· 后倾叶片:其流线平顺,能有效抑制流动分离。因此,在追求低噪声的应用中,后倾叶片是经过流场验证的优选方案。

2. 叶片厚度与翼型

· 叶片厚度:对叶片前缘的流动仿真可知,较厚的前缘会像钝体一样,导致气流立即分离,产生强烈的涡脱落噪声。

· 翼型优化:采用流线型机翼叶片,其表面压力分布更均匀,气流能平滑附着,从源头上减小了涡流和宽频噪声。

三、核心降噪方向二:基于压力脉动分析的涡舌优化

涡舌是离散噪声的“策源地”,也是仿真驱动的优化重点。

1. 涡舌间隙

· 仿真发现:间隙过小时,瞬态压力云图显示,涡舌处存在极高的瞬时压力梯度,对应的压力脉动信号幅值极大,离散噪声异常尖锐。

· 优化方向:通过参数化仿真,适当增大涡舌间隙,是削弱该压力脉动、降低离散噪声最直接的方法。

2. 涡舌形状

· 倾斜涡舌:对比平直与倾斜涡舌的瞬态压力场可以发现,倾斜设计将集中、瞬变的压力冲击,分散为一个在时间和空间上缓变的压力过程。对该过程进行频谱分析,结果显示,离散噪声的峰值得到显著平滑与降低。

四、实际算例:Fluent与声类比仿真验证

我们通过一个完整的仿真流程,量化验证优化效果。

· 模型设置:

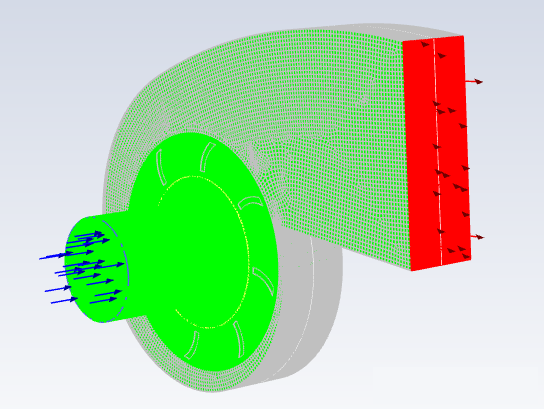

1. CFD模型:在ANSYS Fluent中建立全3D模型,使用瞬态SST k-ω湍流模型,精确捕捉非定常流动结构。

2. 声学模型:基于FW-H声类比理论,将CFD计算得到的流场数据(压力、速度)作为声源,计算远场噪声。

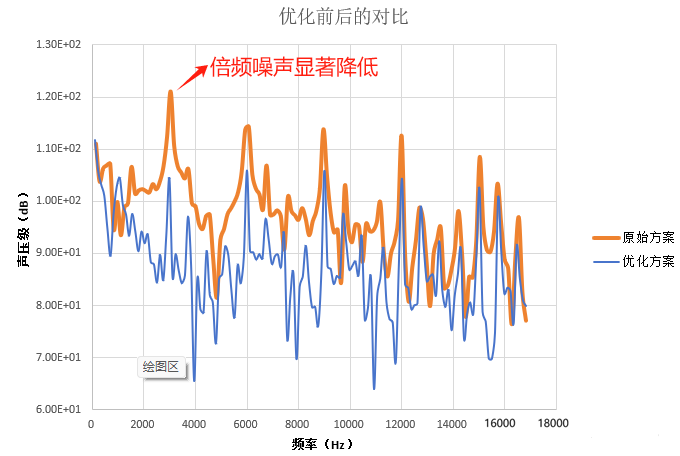

· 结果对比(涡舌附近监测点频谱):

通过将叶片由前倾改为后倾、叶片形状改为翼型、将涡舌修改为大圆弧形等,对原始离心风机结构进行了优化。对比结果显示,优化模型在叶片通过频率处的声压级峰值降低了约15 dB。在全频率范围内,噪声水平整体下降5-10 dB。

五、总结

离心风机的降噪必须建立在对内部流场深刻理解的基础上。现代CFD仿真技术为我们提供了洞察流动细节、定位噪声源的有力工具。本文通过仿真驱动,重点论证了后倾机翼型叶片,可有效改善主流区流场,抑制宽频噪声。

声明

本文作者雪飞-旋转流线,我方已获正式授权转载;任何第三方转载须另行取得原作者书面许可。

Article by XueFei-Rotating Streamline; we have obtained formal authorization to repost. Any further republication must secure separate written permission from the original author.

- 上一篇:油冷电机仿真:从热源分析到多物理场耦合 2026/1/8

- 下一篇:刻痕球囊在不同血管条件下的扩张行为及其力学响应分析 2025/12/25