ABAQUS皮带轮传动仿真

2026-1-9 14:51:09 点击:

ABAQUS皮带轮传动仿真全景解析

从静力学到热耦合的完整仿真链路

涵盖材料参数设置、接触建模、热-力耦合分析及工程验证

核心仿真流程架构

基于Abaqus的皮带轮传动仿真需建立"材料-接触-热-力"四维耦合模型。通过SolidWorks构建几何模型后,在Abaqus中完成网格划分(六面体单元优先),设置材料非线性(08Al皮带轮的弹塑性参数),定义皮带-轮槽的接触属性(摩擦系数0.3-0.5),最终实现空调负载工况下的应力-变形预测。

关键材料参数库

皮带轮(08Al)

E=207GPa, ν=0.3, σy=275MPa

法兰(HT250)

E=130GPa, ν=0.25, σy=470MPa

轴(轴承钢)

E=206GPa, ν=0.28, σy=1814MPa

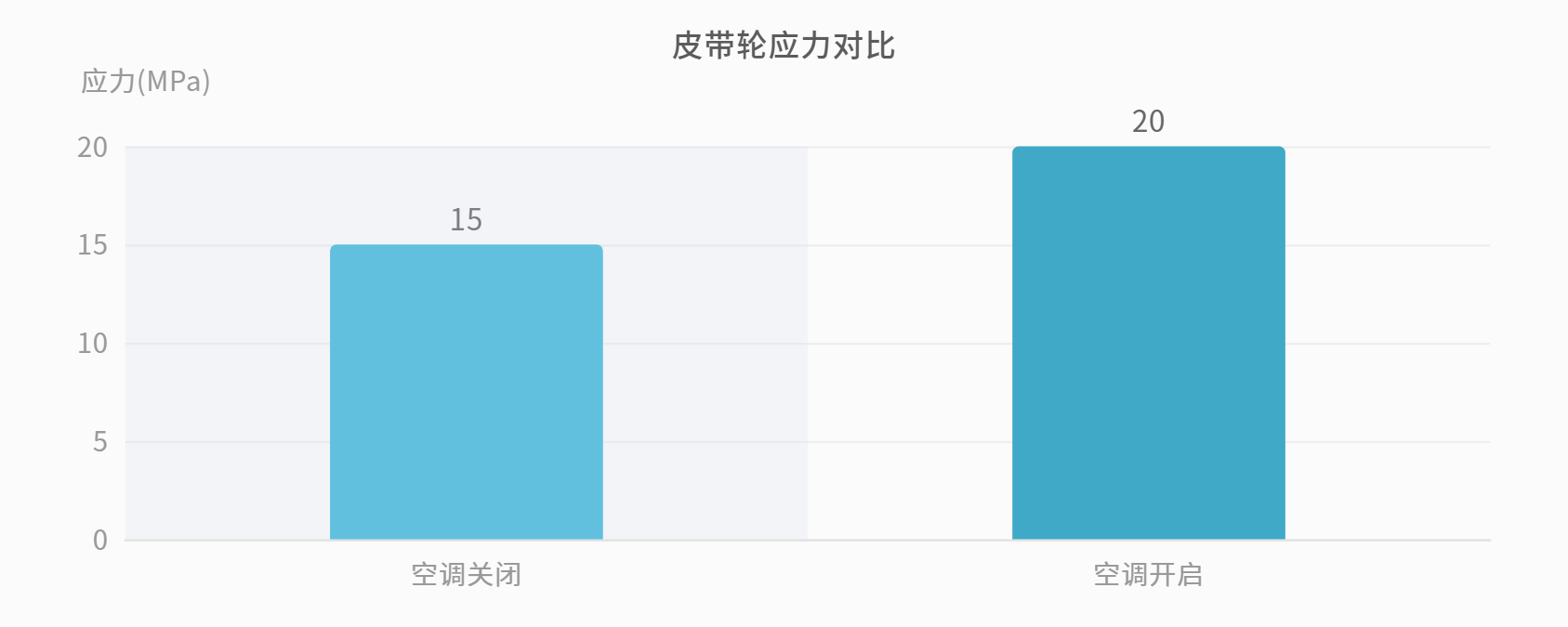

典型工况仿真对比

通过对比空调开启(3.8kW负载)与关闭工况发现:皮带轮最大应力从15MPa增至20MPa,但仍在安全范围内。关键差异体现在皮带轮1的受力变化(940N vs 800N),验证了空调负载对传动系统的边际影响。

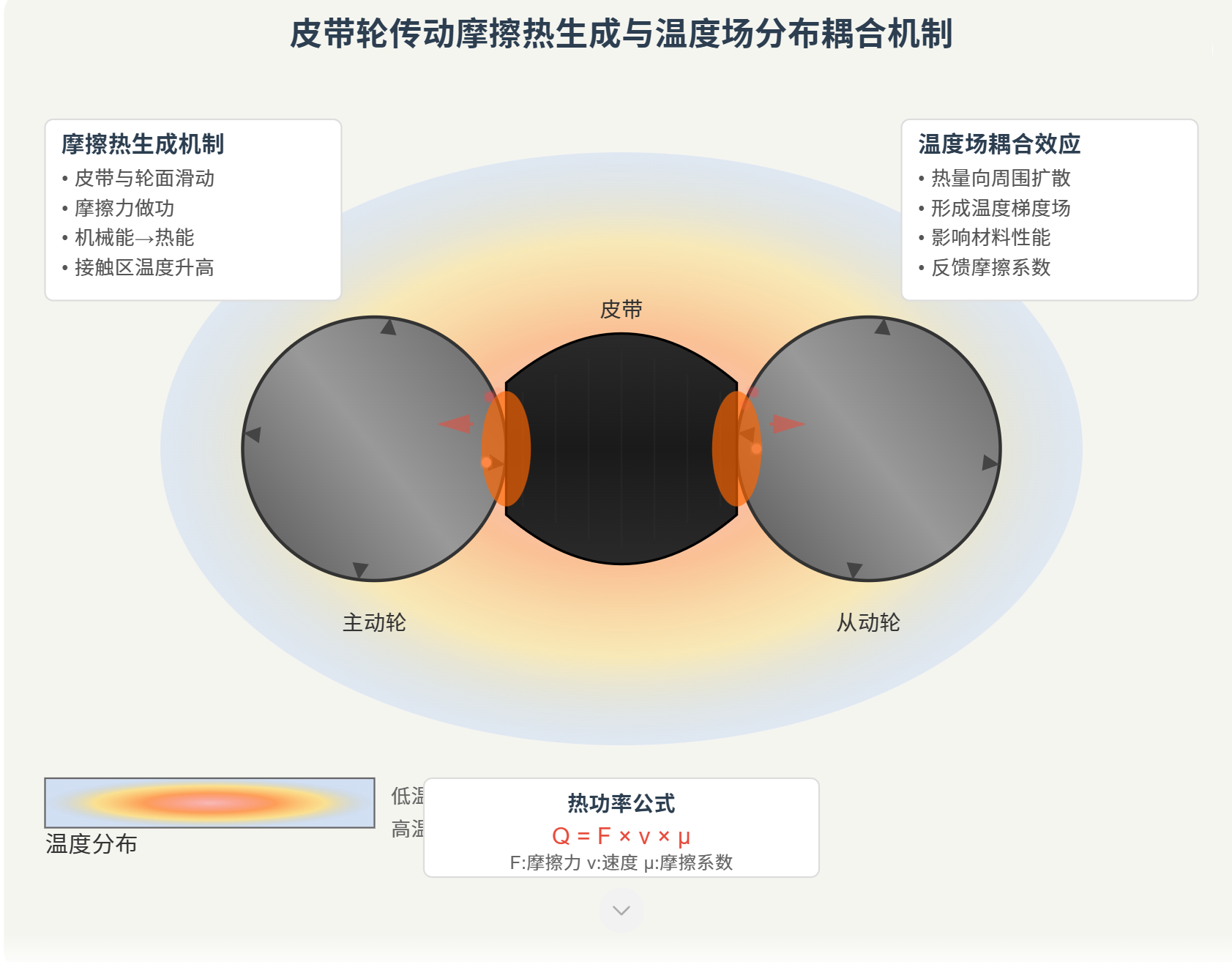

热-力耦合分析要点

最新研究显示,皮带-轮槽接触面的温度场分布直接影响材料性能退化。需建立瞬态热传导模型,考虑摩擦生热(热流密度q=μ·p·v)与对流散热的平衡,通过Abaqus/Explicit实现热-力顺序耦合分析。

皮带轮传动摩擦热生成与温度场分布耦合机制温度分布低温高温摩擦热生成机制• 皮带与轮面滑动• 摩擦力做功• 机械能→热能• 接触区温度升高温度场耦合效应• 热量向周围扩散• 形成温度梯度场• 影响材料性能• 反馈摩擦系数热功率公式Q = F × v × μF:摩擦力 v:速度 μ:摩擦系数主动轮从动轮皮带

工程验证与优化案例

| 优化方案 | 最大应力(MPa) | 应力降低率 | 实际损坏率 |

|---|---|---|---|

| 原始双螺栓结构 | 35 | - | 24.6% |

| 优化四螺栓结构 | 20 | 42.9% | 15.3% |

🎯 仿真精度提升的关键

皮带轮仿真的终极挑战在于准确模拟皮带材料的非线性特性。下一步可探索超弹性材料模型与磨损演化的耦合分

- 上一篇:AI液冷解决案例-英伟达液冷方案正大规模使用不锈钢波纹管路 2026/1/12

- 下一篇:滑动轴承刚度:旋转机械的“隐形骨架” 2026/1/9