油冷电机仿真:从热源分析到多物理场耦合

随着电动汽车、高端工业驱动等领域对电机功率密度、效率及可靠性要求的不断提升,传统风冷已逐渐难以满足高效散热需求。油冷技术凭借其优异的冷却性能脱颖而出,成为高功率电机的主流冷却方案。而计算流体动力学(CFD)仿真技术,正是设计和优化油冷电机系统的核心工具。

1. 电机热量的来源:铜损与铁损

电机的运行过程本质上是电能转化为机械能的过程,其中不可避免会产生能量损耗,这些损耗绝大部分以热量的形式显现,是电机发热的根本原因。主要损耗包括:

(1)铜损(Copper Losses / I²R Losses):指电流流过电机定子绕组(通常是铜线)时由于电阻而产生的热量。其大小与电流的平方和绕组的电阻成正比(P_cu = I²R)。在高负载工况下,铜损是电机最主要的发热源。集肤效应和邻近效应在高频交流电下,会加剧绕组的电阻,从而产生额外的涡流损耗,也常被归入铜损范畴。

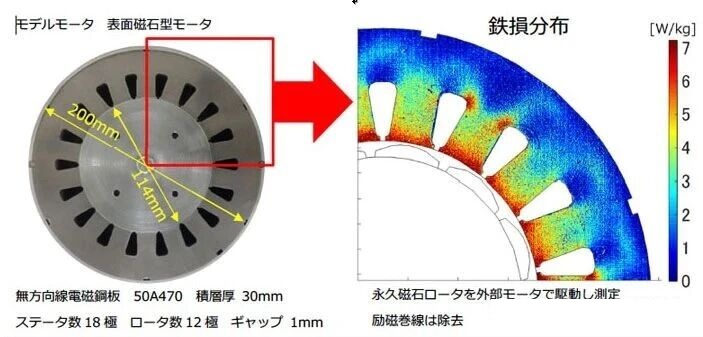

(2)铁损(Iron Losses / Core Losses):指电机铁芯(定子和转子)在交变磁场中被磁化时产生的损耗。 铁损与磁场交变频率、磁通密度幅值以及硅钢片的材料特性密切相关。

主要包括:

磁滞损耗(Hysteresis Loss):铁磁材料在交变磁化过程中,其磁畴不断翻转摩擦而产生的损耗。

涡流损耗(Eddy Current Loss):交变磁场在铁芯内部感应出涡电流,此电流在铁芯电阻上产生的焦耳热。

(3)其他损耗:包括机械损耗(如轴承摩擦、风摩损耗)和杂散损耗(Stray Losses),这些通常占比较小,但在精确仿真中也需要考虑。

精确计算这些损耗是进行热仿真的先决条件,它们将作为热仿真的体积热源或面热源。

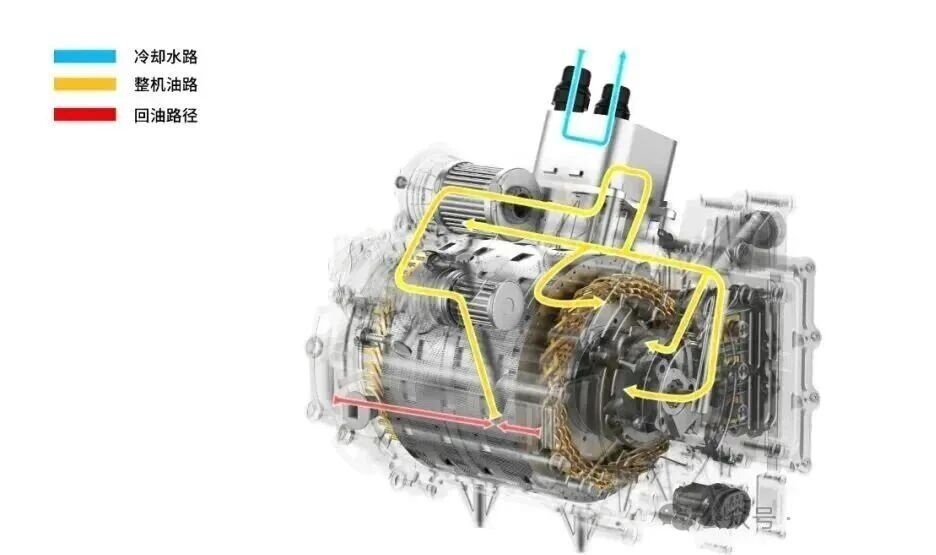

2. 电机采用油冷的优势

与传统的风冷和水冷相比,油冷在电机应用中具有显著优势:

(1)高散热效率:油的比热容和导热系数远高于空气,直接与发热部件(如绕组端部、铁芯)接触时,可以带走大量热量,冷却效率大幅提升。

(2)直接接触冷却:油是绝缘介质,可以直接注入电机内部,与绕组、铁芯等高温部件接触,消除了间接冷却中的接触热阻,换热路径更短,效率更高。

(3)均匀的温度分布:通过合理的流道设计,油可以流动覆盖到各个发热部位,有助于降低电机的局部热点温度,使整体温度场更加均匀,从而提高可靠性和寿命。

(4)集成润滑功能:同一套油路系统可以同时为轴承提供润滑,简化了系统结构。

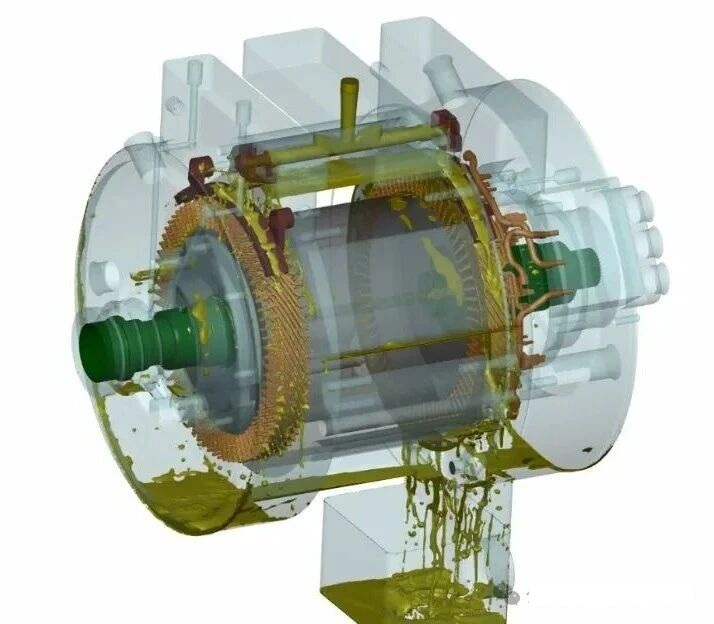

3. 油冷流体仿真:VOF模型与设置

油冷电机内部的流动是典型的多相流问题(油和空气)。在冷却初期或特定设计下,油液并未充满整个腔体,存在清晰的自自由液面。因此,仿真必须能够捕捉油液的飞溅、覆盖和流动过程。VOF(Volume of Fluid)模型是解决这类问题的首选方法。

仿真方法及流程:

1. 几何清理与简化:建立包含所有关键部件的详细模型,如机壳、定子、转子、绕组、端部、轴承、冷却流道、进油口和出油口等。对细小特征(如小圆角、螺纹)进行合理简化,以平衡计算精度和资源。

2. 网格划分:采用多区域网格划分技术。对静止部件(机壳、定子)和旋转部件(转子)分别划分网格,通过交界面(Interface) 进行数据交换。在自由液面可能出现的区域进行网格加密,以确保精确捕捉界面形态。

3. 多相流设置:选择瞬态(Transient)分析。激活VOF模型,定义主相(Primary Phase)为空气,第二相(Secondary Phase)为油。定义表面张力模型和壁面粘附条件(Contact Angle),这对液面形态的准确性至关重要。

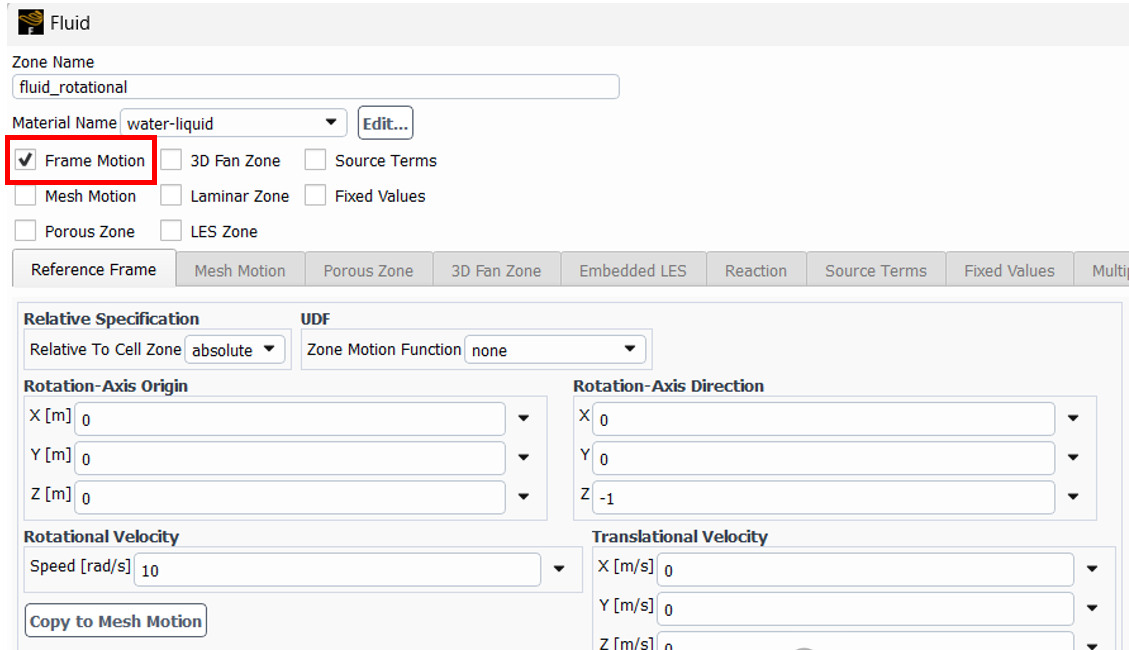

4. 边界条件设置:进口:通常设置为速度进口(Velocity Inlet)或质量流量进口(Mass Flow Inlet),指定油的体积分数(Volume Fraction)为1。出口:设置为压力出口(Pressure Outlet),通常回流中油的体积分数设为0(即只允许空气回流)。旋转域:将转子域设置为旋转区域(Moving Reference Frame或Sliding Mesh),并定义转速。

5. 求解计算:

采用PISO算法求解压力-速度耦合,它对于瞬态流动收敛性更好。 设置一个较小的时间步长,以确保计算的收敛和界面捕捉的精确性。 监测残差、进出口流量以及关键位置的油相分布情况。

6. 注意事项:

计算资源与耗时:VOF瞬态仿真计算量巨大,需要高性能计算资源和较长的计算时间。

网格质量:网格质量是仿真成功的基石,尤其在界面区域。劣质的网格会导致数值扩散,使自由液面模糊不清。

收敛性:VOF模型收敛具有一定挑战性,需要仔细调整松弛因子和时间步长。

材料属性:油的物性(粘度、密度、比热容等)通常会随温度变化,在精确仿真中应考虑定义其为温度相关的函数。

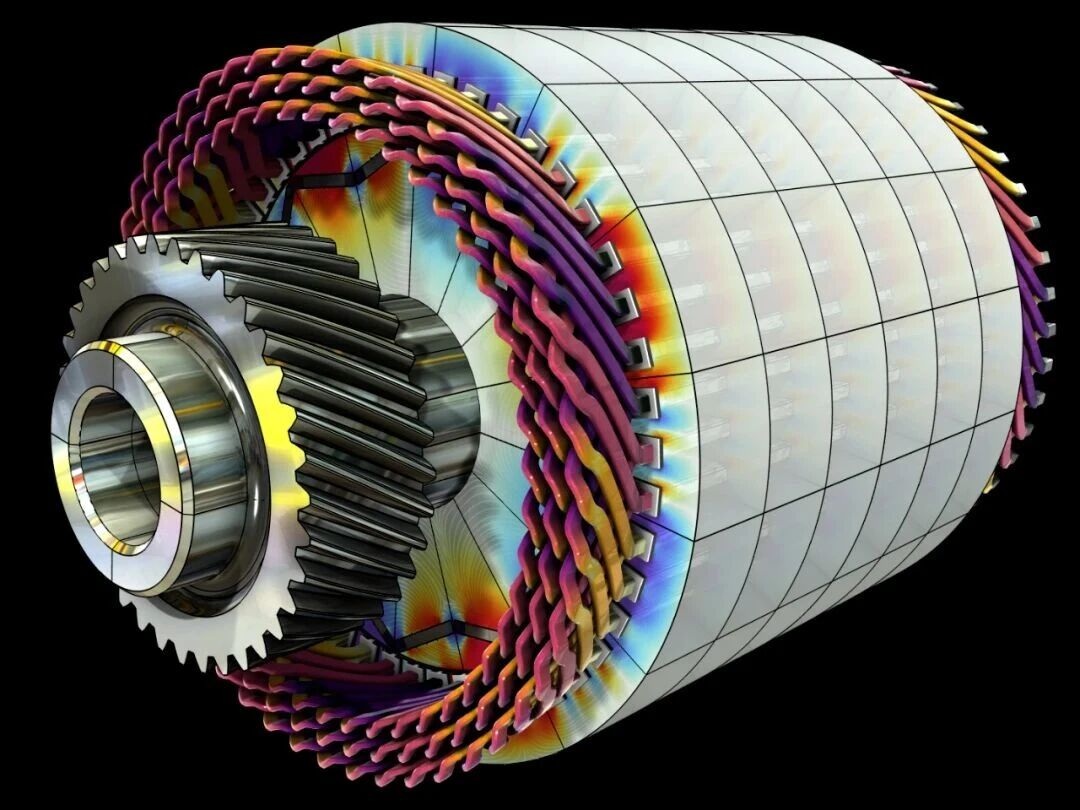

4. 电机多物理场耦合仿真

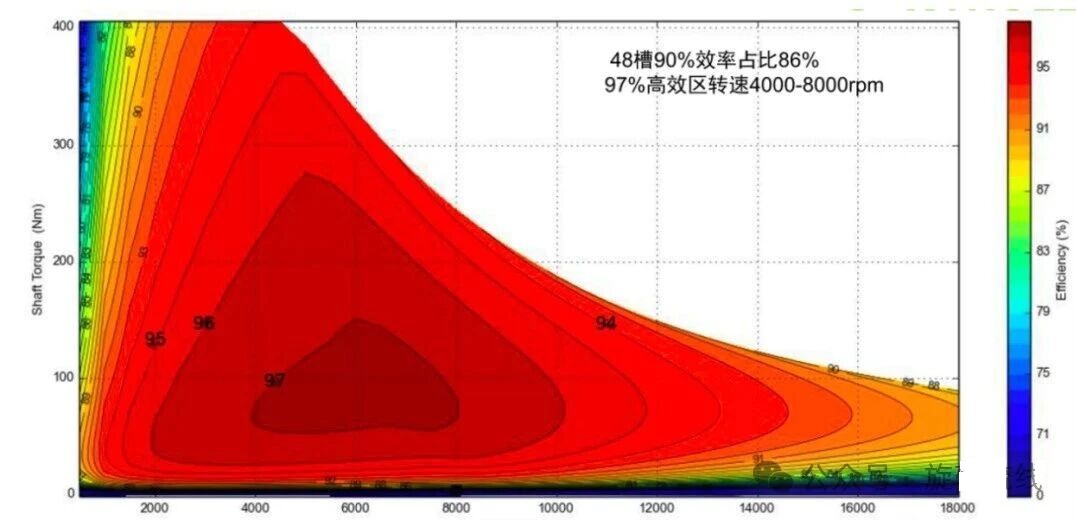

一台高性能油冷电机的设计,本质是一个强耦合的多物理场问题:电磁场产生损耗(热源),温度场影响材料的电磁和力学属性(如绕组电阻、磁钢性能),流场则决定了温度场的分布。

目前,完全瞬态的双向耦合仿真计算成本极高,工业界和学术界普遍采用顺序耦合(Sequential Coupling)的尝试方法:

1. 电磁仿真:首先使用电磁仿真软件(如ANSYS Maxwell, JMAG, Flux等),计算电机在特定工况(转速、转矩)下的电磁场分布,并输出各项损耗(铜损、铁损、磁钢损)的分布云图或平均值。初始电磁仿真通常假设一个恒定的温度(如90°C)。

2. 数据传递:将计算得到的损耗数据作为热源,通过插值的方式映射到CFD热仿真模型的相应部件上。

3. CFD热流体仿真:在CFD软件(如ANSYS Fluent, Star-CCM+等)中进行包含油冷的流固共轭传热(CHT)仿真,考虑油的流动、飞溅和传热,计算出电机在冷却条件下的稳态或瞬态温度分布。

4. 单向耦合迭代:将CFD计算得到的新的温度分布(尤其是绕组的平均温度)反馈回电磁仿真。因为绕组电阻随温度升高而增大(R = R₀[1+α(T-T₀)]),在相同电流下,铜损会增大。电磁仿真基于新的温度重新计算损耗,再将新的损耗映射给CFD进行新一轮计算。如此迭代,直到温度和损耗的变化趋于稳定。

5. 双向耦合展望:真正的双向直接耦合(在一个平台内同步求解电磁、流体、温度方程)是未来的发展方向,但目前受限于计算成本,更多用于研究而非常规工程设计。

5. 总结

油冷电机仿真是一个复杂的系统工程,涉及电磁、流体、热三大物理域的深度交互。通过VOF模型可以精确模拟,油液在电机内部的复杂流动和换热过程,为流道设计、喷油嘴位置和流量优化提供关键洞察。而通过与电磁仿真的顺序耦合迭代,可以更准确地预测电机在真实运行状态下的性能极限和热安全性,从而指导设计者打造出功率密度更高、效率更优、可靠性更强的下一代电机产品。

声明

本文作者雪飞-旋转流线,我方已获正式授权转载;任何第三方转载须另行取得原作者书面许可。

Article by XueFei-Rotating Streamline; we have obtained formal authorization to repost. Any further republication must secure separate written permission from the original author.

- 上一篇:油冷电机仿真全景指南 2026/1/8

- 下一篇:离心风机噪声分析与降噪方法(ANSYS Fluent) 2026/1/8