如何通过实验验证和误差修正来优化电机的温升?

2025-7-15 6:03:09 点击:

在电机设计仿真中,通过实验验证和误差修正优化温升需要结合多物理场仿真、精细化测试和迭代校准。以下是具体方法和步骤,综合了电磁-热耦合分析、实验设计及误差修正策略:

1. 实验验证方法

(1) 关键参数测试与数据采集

-

温升测试指标:

测量定子/转子绕组温升(电阻法或埋置传感器法)、轴承温度、外壳表面温度分布(红外热成像)及冷却介质温差。-

电阻法:通过冷/热态绕组电阻变化计算温升(铜导体公式:

Δt=Rf−R0R0(k+t0)−t0\Delta t = \frac{R_f - R_0}{R_0} (k + t_0) - t_0Δt=R0Rf−R0(k+t0)−t0),需在停机后20秒内完成测量以减少误差。

- 红外热成像:非接触式扫描外壳温度场,空间分辨率需达0.5mrad以上。

-

电阻法:通过冷/热态绕组电阻变化计算温升(铜导体公式:

-

动态工况模拟:

在额定负载、过载及电压波动条件下测试温升,模拟实际运行场景(如汽车驱动电机的峰值功率工况)。

(2) 实验与仿真数据对比

- 误差量化:计算仿真与实测的温升偏差(如绕组温升RMSE),重点关注磁场饱和区、冷却效率差异。

- 热点定位:对比仿真与实验的温度分布,修正局部散热边界条件(如风道设计或水路流速)。

2. 误差来源分析与修正策略

(1) 主要误差源识别

- 建模误差:几何简化(忽略端部效应)、材料属性偏差(如B-H曲线或导热系数不准确)。

- 边界条件误差:冷却介质对流系数、环境温度设定不合理。

- 损耗计算误差:铁损(谐波损耗未计入)、铜损(集肤效应忽略)。

(2) 修正方法

-

参数灵敏度分析:

通过DOE筛选高灵敏度参数(如气隙长度、冷却液流量),优先修正对温升影响最大的变量。 -

材料属性校准:

基于实测数据更新铁损曲线(如JMAG反查表技术将铁损误差降至3.4%)或导热系数。 -

多物理场迭代:

- 电磁仿真(Maxwell/JMAG)计算损耗分布;

- 将损耗导入热仿真(Motor-CAD/Fluent)计算温升;

- 用实测温度反馈修正材料属性或边界条件,形成闭环。

3. 多物理场耦合优化

-

电磁-热双向耦合:

- ANSYS Maxwell与Icepak联合仿真,将电磁损耗作为热源,迭代计算直至温升收敛。

- 实时修正温度对电阻率的影响(如铜绕组电阻率随温升增加)。

-

热-流体耦合:

优化冷却结构(如周向螺旋水路vs轴向Z字形水路),通过CFD分析流速与温升关系。

4. 高级误差修正技术

-

数字孪生与AI辅助:

- 建立数字孪生模型,通过实时实验数据动态更新仿真参数(如温升等效电流修正电磁输出)。

- 机器学习算法(如神经网络)预测仿真误差,自动调整边界条件。

-

降阶模型(ROM):

对复杂3D瞬态模型降阶,保留关键谐波成分,加速迭代过程。

5. 工具与流程推荐

-

仿真工具链:

- 电磁场:ANSYS Maxwell(高精度瞬态分析)、JMAG(谐波损耗优化)。

- 热管理:Motor-CAD(快速热网络模型)、Fluent(精细化CFD)。

- 多场耦合:COMSOL(灵活自定义)、ANSYS Workbench(平台集成)。

-

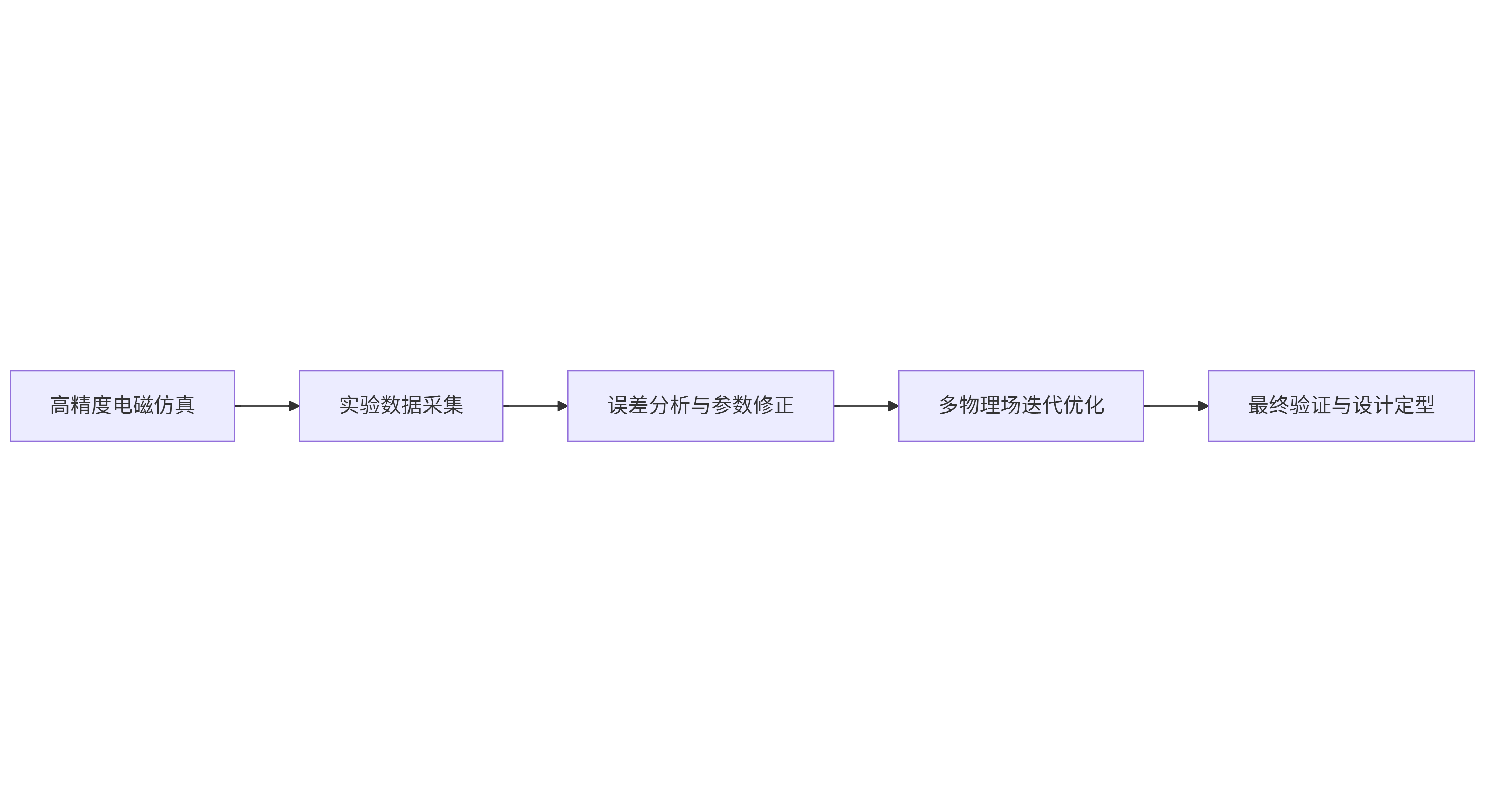

标准化流程:

-

总结

优化电机温升需构建“仿真-实验-修正”闭环:通过高精度电磁-热耦合仿真定位误差源,结合电阻法、红外热成像等实验数据校准模型,并利用多物理场迭代和AI技术持续优化。例如,特斯拉通过电磁-热耦合仿真将散热效率提升30%,而JMAG的磁热耦合模型可将稳态温升误差控制在1.2%以内。

- 上一篇:有限元网格在力学仿真中重要吗 2025/7/15

- 下一篇:在电机设计仿真软件中,如何通过实验验证和误差修正来提高电磁性 2025/7/15