针对无人机遥控器热仿真分析的系统性总结

2025-7-29 10:12:20 点击:

一、热仿真必要性:遥控器散热痛点与影响

-

热源特性

- PA功率放大器:遥控器需远距离通信(2.4G频段),PA芯片效率低,持续工作产生高热(>5W功耗),是核心热源。

- 其他热源:主控芯片(如STM32F103)、通讯模块等协同发热,内部温升叠加。

- 温度影响:元器件温度每升高2℃,可靠性下降10%;升温50℃时寿命仅为25℃时的1/6。

-

散热挑战

- 空间限制:手持设备需轻量化(如18650电池供电),无法搭载风扇或液冷系统。

- 接触热阻:功率放大器与外壳间存在空气缝隙(0.1–0.3mm),降低传热效率。

- 可靠性风险:高温导致通讯中断、按键失灵,甚至电池热失控。

二、散热方案与材料选型

1. 导热界面材料(TIMs)应用

| 材料类型 | 导热系数 | 适用场景 | 优势 |

|---|---|---|---|

| 导热硅胶片 | 1.5–5 W/m·K | PA芯片与外壳间填充 | 压缩率>15%,适应公差 |

| 导热硅脂 | 1.5–7 W/m·K | 散热器与主板接触面 | 低压力贴合,适合点胶自动化生产 |

| 导热凝胶 | 1.5–6 W/m·K | 大公差或异形结构 | 无压力填充,长期可靠性高 |

| 推荐方案:鸿富诚H500硅胶片(5W/m·K热导率+0.7℃·in²/W热阻,或兆科导热凝胶(UL94 V0阻燃)。 |

2. 结构优化设计

- 热通路设计:将PA芯片热量通过硅胶片传导至金属外壳(如铝合金),利用外壳散热面积。

- 布局优化:高功耗器件分散布置,避免热堆积;PA芯片远离电池和敏感电路。

- 外壳强化:增加散热齿片或采用高导热涂层(如石墨烯),提升对流换热效率。

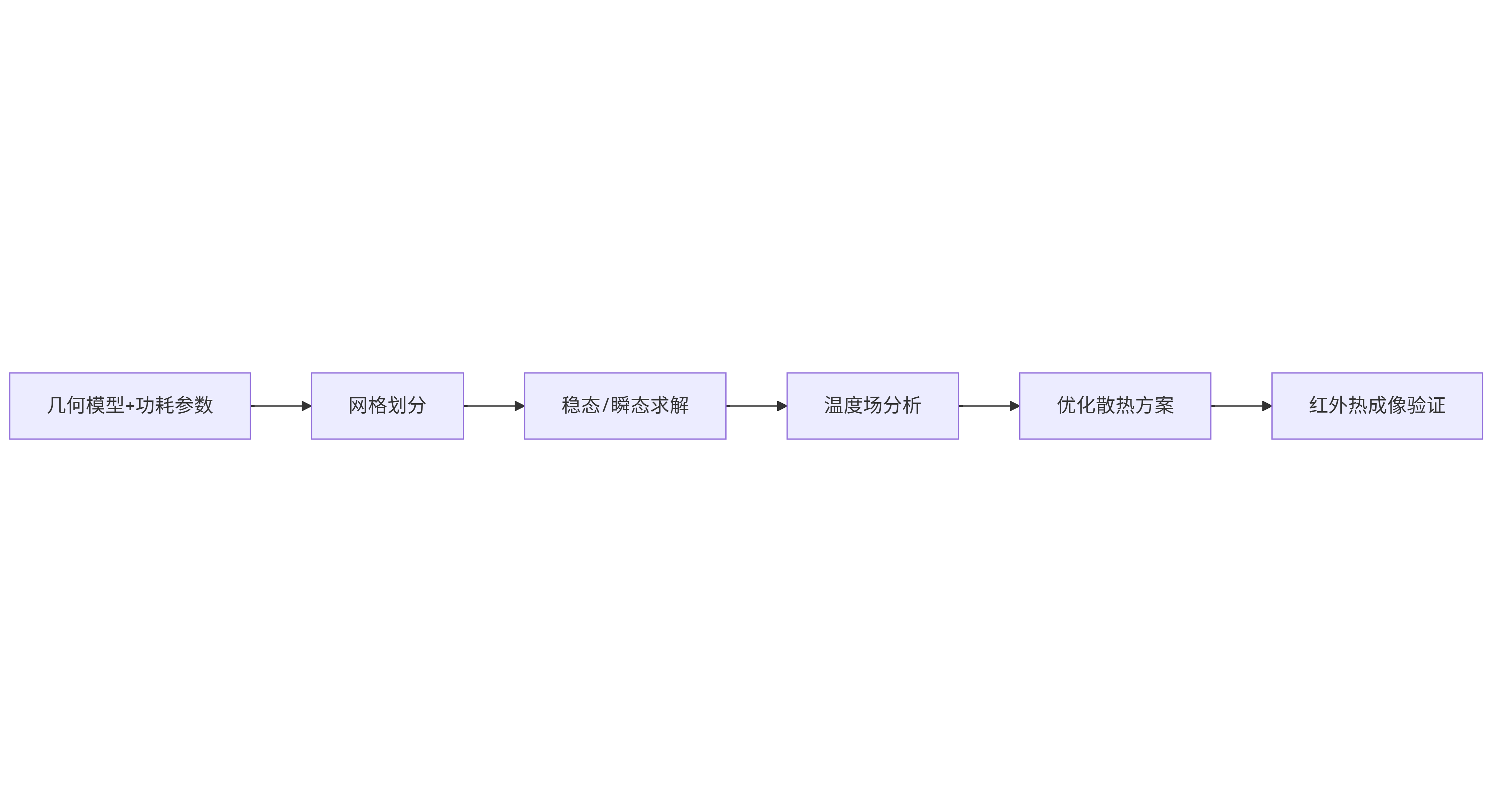

三、热仿真建模与验证流程

-

模型建立关键点

- 几何简化:忽略螺丝孔等非热敏感特征,保留芯片、焊点、导热垫片等关键路径。

- 材料参数:PCB采用等效铜层导热率(如2oz厚铜箔提升30%热扩散)。

- 网格划分:芯片区域局部加密至0.5mm,外壳用5mm六面体网格,边界层满足Y+≤1。

-

多物理场耦合

- 电-热耦合:分析PA芯片电流密度与焦耳热(需导入PCB布线ODB++文件)。

- 热-流耦合:模拟自然对流与外壳表面气流(如无人机飞行时的自发流场)。

-

求解与验证

-

-

- 实验标定:红外热成像对比,要求基板温度偏差<3℃。

- 误差控制:电压波动±0.15V,温度误差±0.1℃(电热耦合模型)四、行业创新方案与趋势

-

智能优化算法

- 参数自动调优:结合模拟退火算法(SA)优化散热器齿片参数(如高度、间距),10mm齿高可降温8℃。

- AI驱动设计:机器学习生成最优导热路径,减少人工迭代次数。

-

虚拟仿真平台

- 天翼智飞平台:支持25平方公里动态场景渲染,模拟高温、高湿等极端环境下的遥控器温升。

- 数字孪生应用:IoT传感器实时反馈温度数据,驱动仿真模型动态更新。

总结与建议

无人机遥控器热仿真需聚焦PA芯片散热路径优化,核心策略包括:

- 材料选型:优先5W/m·K级硅胶片填充界面空隙,搭配高导热外壳;

- 仿真精度:采用电热耦合模型,网格局部加密并验证温度场偏差;

-

智能化工具:引入SA算法或云仿真平台(如天翼智飞)加速设计迭代。

未来趋势指向实时数字孪生与AI生成式设计,以应对更高功率密度芯片(如5G模组)的散热挑战。

-

- 上一篇:遥控热管理结合散热需求、材料选型、结构设计及行业实践 2025/7/30

- 下一篇:电子产品热仿真优化分析 2025/7/29