电子产品热仿真优化分析

2025-7-29 10:04:33 点击:

一、热仿真分析的核心目标与价值

-

核心目标:

- 温度控制:确保元器件工作温度低于安全阈值(如芯片结温≤85°C)。

- 散热路径优化:缩短热传导路径,降低热阻,避免局部热点。

- 可靠性保障:遵循“10℃法则”(温度每升10℃,元器件寿命减半),延长产品寿命。

-

价值体现:

- 降本增效:减少实物样机迭代次数,某企业通过仿真将热失控防护时间从58秒延长至220秒,节省试制成本。

- 多场景适配:覆盖消费电子(手机、平板)、通信设备(基站)、汽车电子(逆变器)及航空航天等严苛环境。

二、关键技术要素

-

模型简化与精度平衡

- 几何简化:移除螺丝孔、倒角等非热敏感特征(热流影响<1%),保留关键热路径(芯片焊点、导热垫片)。

-

PCB建模:

- 复杂布线采用“等效材料法”(按铜含量简化层叠结构);

- 过孔导热需导入EDA布线数据(如ODB++文件),确保热导率精度。

-

网格优化策略

-

混合网格技术:

- 规则区域(外壳)用六面体网格(尺寸2–5mm);

- 复杂区域(散热齿)用四面体网格(局部加密至0.5mm)。

- 边界层控制:强制对流区需满足Y+≤1,边界层网格≥5层,流速预测误差可降至3.8%。

-

混合网格技术:

-

多物理场耦合

- 电-热耦合:分析电流密度与焦耳热(如汇流排自发热)。

- 热-结构耦合:预测热应力导致的PCB翘曲(通过温度场映射至结构求解器)。

三、优化策略与方法

-

结构设计优化

- 布局调整:分散高功耗器件,矮元件置于气流上游;增大传热截面积,缩短导热路径。

-

散热强化:

- 风冷:优化齿片数量/高度(DOE参数化研究显示齿高增加10mm可降温8℃);

- 液冷:设计叶脉状流道降低流阻,提升换热效率。

-

材料选择优化

- 界面材料:选用低热阻导热硅脂(如0.1 W/m·K级),接触面平整度误差<0.1mm。

- 基板与覆铜:FPGA下方接地层采用2oz厚铜箔,热扩散能力提升30%。

-

算法与计算效率

- 并行计算:多核CPU/GPU加速(FloTHERM多核求解速度提升65%)。

- 自适应网格(AMR):基于温度梯度动态加密网格,计算时间减少40%,高温区分辨率提升3倍。

四、实施流程与验证

-

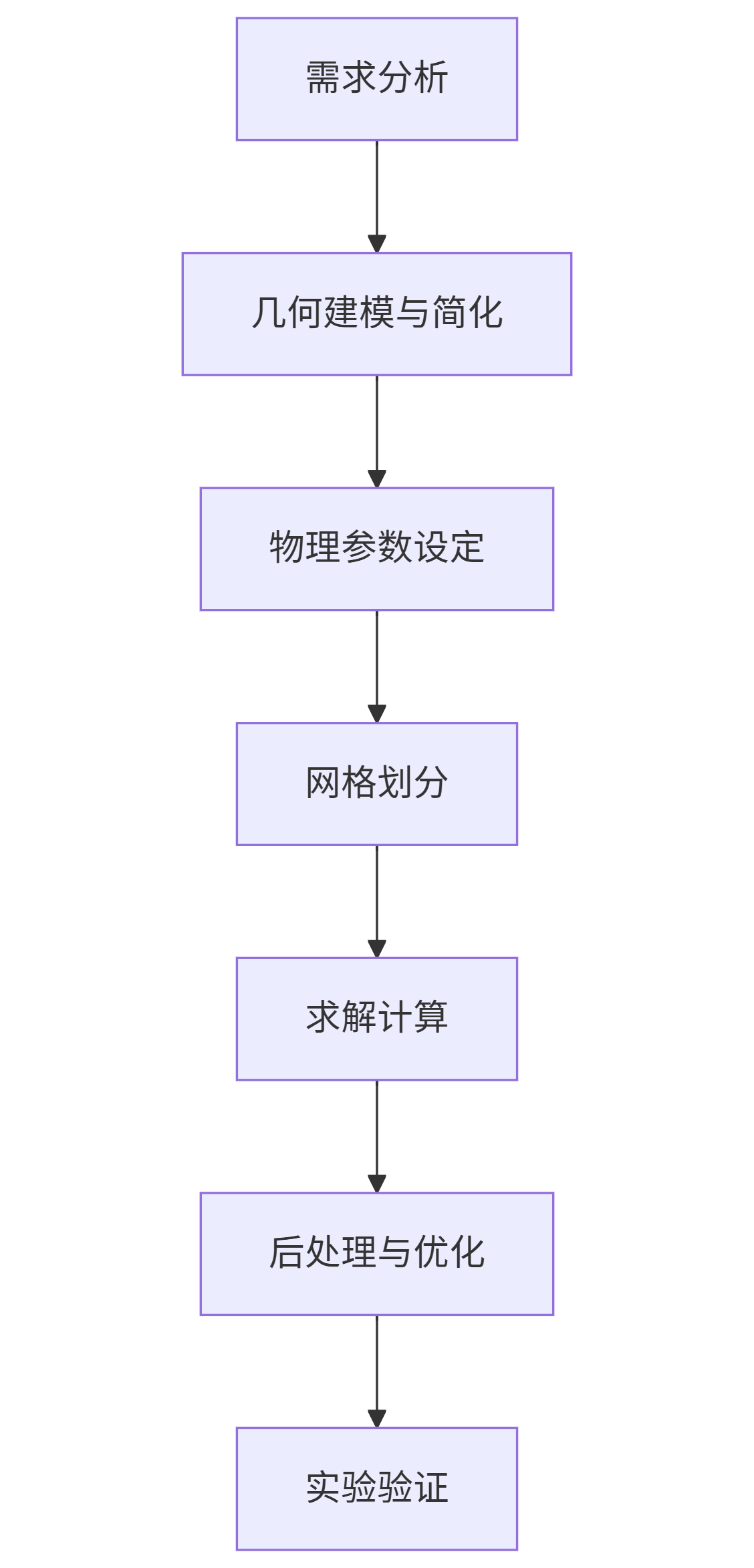

标准流程:

-

- 关键输入:三维模型、材料属性、功耗清单、环境工况(稳态/瞬态)。

-

实验验证方法:

- 温度标定:红外热成像对比,散热器基板温度偏差需<3℃。

- 流场验证:粒子图像测速(PIV)校验气流分布,速度矢量角误差<5°。

五、挑战与发展趋势

-

当前挑战:

- 精度瓶颈:模型简化误差(如忽略微孔结构)、材料参数不确定性(导热系数±10%)。

- 计算效率:整机模型网格量超千万,传统方法耗时数天(如2600万网格需12核计算5–6小时)。

-

前沿趋势:

- 智能化:机器学习优化参数组合(如散热器齿片自动生成)。

- 云平台集成:云计算支持万核级并行计算,突破大规模仿真瓶颈。

- 数字孪生:物联网(IoT)实时温度监测驱动仿真模型动态更新。

总结

热仿真优化需融合模型简化、网格技术、多物理场耦合及实验标定,核心目标是平衡精度与效率。未来借助AI与云计算,热仿真将向实时化、智能化演进,为高功率密度电子设备(如AI芯片、电动汽车逆变器)提供更可靠的散热解决方案。

参考资料:热设计理论、网格优化案例、PCB热管理、多物理场耦合。

- 上一篇:针对无人机遥控器热仿真分析的系统性总结 2025/7/29

- 下一篇:双层螺旋桨的CFD模拟 2025/7/25