机器人关节模组全链路仿真能力与量产支持优势

2025-11-5 12:28:43 点击:

我们可以提供覆盖机器人关节模组全物理场与全生命周期的仿真解决方案,通过多工具链协同实现高效开发,并依托系统仿真与可靠性分析能力,为量产提供核心支撑。

1. 核心仿真能力

-

传动系统仿真:

-

动力学:基于Adams/Mujoco的多体动力学分析,预测关节运动中的应力、振动及磨损风险

-

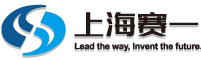

啮合性能:齿轮背隙、传动效率与承载能力仿真,优化减速器(如谐波/行星)设计

-

热管理:电机绕组损耗、减速器摩擦热仿真,结合散热结构优化(风冷/液冷),实现温升控制≤30K

-

动力学:基于Adams/Mujoco的多体动力学分析,预测关节运动中的应力、振动及磨损风险

-

电机电磁仿真:

-

基于Maxwell/JMAG的电磁场分析,优化磁路设计、转矩特性及铁损/铜损分布

-

电磁-结构耦合分析,预测电磁力激发的振动噪声(NVH)

-

基于Maxwell/JMAG的电磁场分析,优化磁路设计、转矩特性及铁损/铜损分布

-

控制器与结构仿真:

-

控制算法协同验证(如SVPWM驱动信号),优化响应延迟至毫秒级

-

结构强度、疲劳寿命及轻量化设计(拓扑优化减重25%)

-

控制算法协同验证(如SVPWM驱动信号),优化响应延迟至毫秒级

-

热仿真与电磁兼容(EMC):

-

整机热流耦合分析,优化散热路径与材料导热性

-

基于CST的传导/辐射发射仿真,通过布局优化与屏蔽设计通过CISPR25认证

-

整机热流耦合分析,优化散热路径与材料导热性

2. 核心优势:系统仿真与量产赋能

-

多物理场耦合闭环:整合电磁-热-结构-控制耦合仿真,替代单点分析,避免设计迭代风险(如热变形导致控制失准)

-

可靠性驱动量产:

-

基于耐久性仿真(如2500万次循环寿命验证)与故障树分析(FTA),提升模块MTBF(平均无故障时间)

-

工艺公差与装配误差仿真,优化量产一致性与合格率(成本降低30%)

-

基于耐久性仿真(如2500万次循环寿命验证)与故障树分析(FTA),提升模块MTBF(平均无故障时间)

- 汽车级标准迁移:将车规级可靠性方法(如ISO 26262)应用于机器人关节,确保批量交付稳定性

价值总结

以仿真替代试错,通过全链路虚拟验证缩短开发周期50%以上;以可靠性锚定量产,解决温升、振动、EMC等批量风险,助力客户实现从设计到高良率交付的闭环。

本文图片来自万安匠心公众号,同时万安科技及时准确布局了机器人关节模组的产业!

- 上一篇:制动器温升CFD模拟 2025/11/11

- 下一篇:机器人关节模组CAE分析解决方案 2025/11/5