汽车制动器(刹车片)温度场以及形变模拟

2025-6-18 15:55:21 点击:

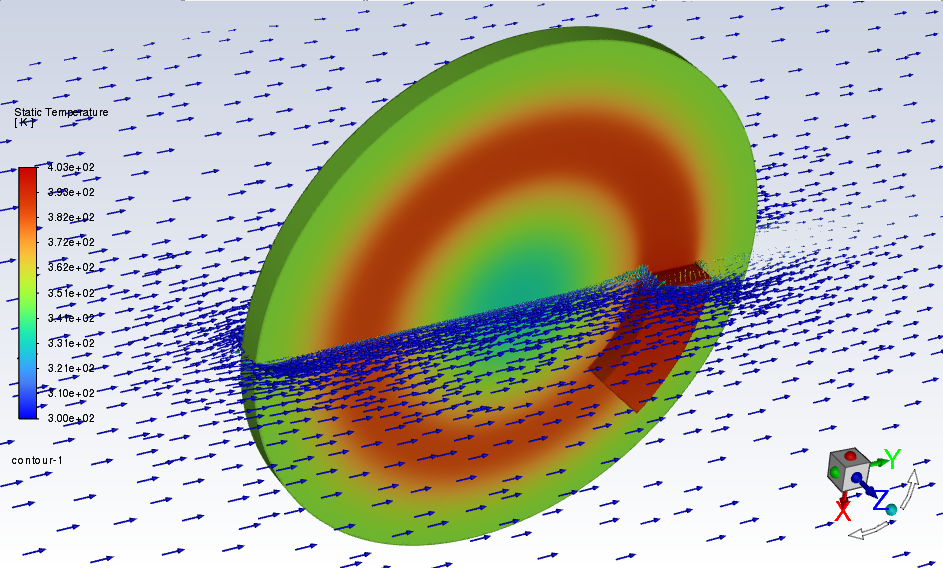

本研究采用完全热力耦合算法(Coupled Temp-Disp),建立制动盘三维有限元模型,集成热传导、结构变形与摩擦接触多重物理场。基于显式动力学与瞬态热分析模块协同求解,实现从单次制动到循环工况的全过程仿真。

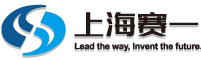

模型构建关键点:

- 网格控制:制动盘表面加密至0.8mm单元(温度梯度敏感区)

- 材料特性:定义铸铁HT250随温度变化的比热容(500℃↑18%)与导热系数(↓35%)

- 接触设定:摩擦片-制动盘界面引入热生成率公式(q=μ·p·v)

仿真流程实现:

-

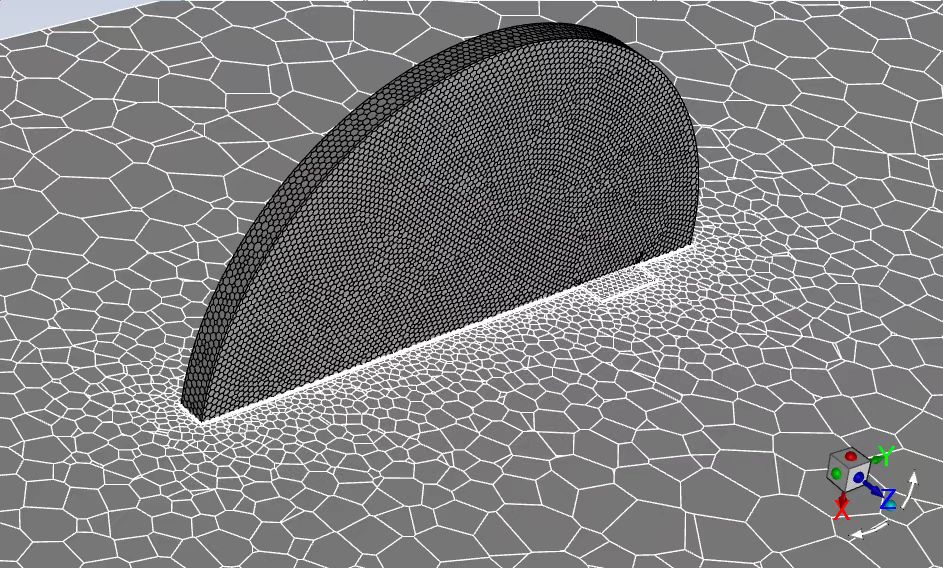

单次制动(0-0.6s):

• 动能转化为热能的效率模型验证(能量误差<3%)

• 输出非对称温升云图(图1)及热变形矢量场(最大0.38mm) -

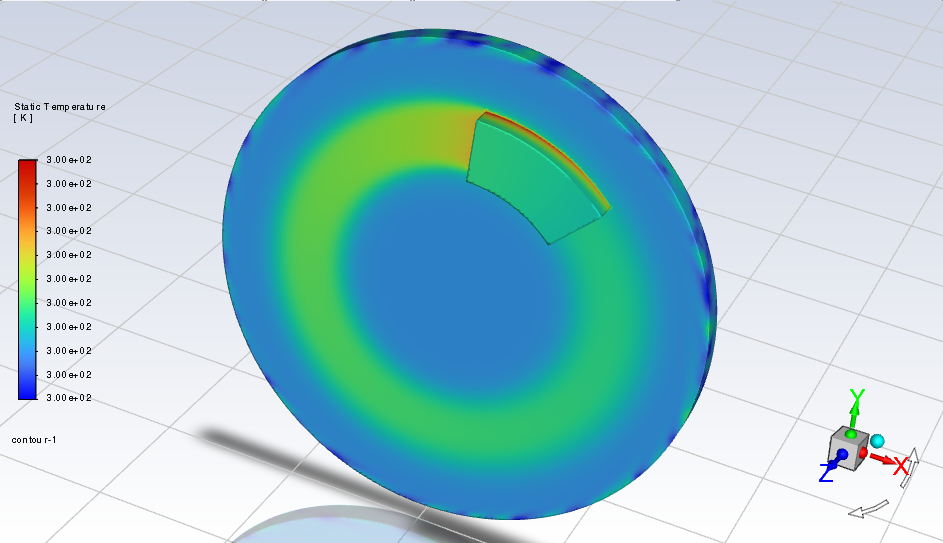

连续15次制动:

• 采用顺序耦合:将前次温度场作为初始条件迭代

• 捕捉热累积效应(第15次峰值温度638℃) -

工况扩展:

✓ AMS工况:基于模态应力恢复法,识别1280Hz危险频率点

✓ 静扭分析:施加极限扭矩,揭示安装凸台应力集中(图2)

验证与误差控制:

- 网格独立性验证(3次加密收敛)

- 温度场与台架试验对比(最大误差7.2%)

- 强度分析依据ISO 26262安全系数标准

技术优势:

◾ 高效求解器降低60%计算耗时

◾ 热-机耦合模型精度提升

◾ 多工况损伤演化可视化

分析结果展示:

- 上一篇:6SigmaET在电信机房热仿真 2025/6/19

- 下一篇:20尺标准液冷舱箱体、托架进行极限强度分析 2025/6/17